碳化矽(SiC)是一種非(fēi)常重要的工程陶瓷,它具有(yǒu)許多(duō)優異的性能(néng),如低密度(3.1g/cm3)、高硬度(2800kg/mm2)、高熱(rè)導率(120W/mK)、低熱膨脹係數(4.0x10-6℃-1)、寬禁帶(2.4~3.4eV)、抗氧化(huà)、耐腐蝕、抗輻照等,廣(guǎng)泛應用於石油(yóu)工業、半導體、航空航天、化工、交通運輸、核能等領域。尤其在現在備受關注的半導體領(lǐng)域,碳化矽陶瓷主要應用於晶圓加工、散熱、封裝等方麵,可應用(yòng)與製作(zuò)XY平台、基座(zuò)、聚焦環、拋光板、晶圓夾盤、真空吸盤、搬運臂、爐管、晶舟、懸臂槳、研磨盤(pán)等。但是由(yóu)於SiC陶瓷具(jù)有的脆性、高硬度和高電阻率等特點,加(jiā)工製造大(dà)尺寸或形狀(zhuàng)複雜的SiC陶瓷部件非常困(kùn)難,這也是其在(zài)工程(chéng)應(yīng)用中亟(jí)待解決的關鍵問題之一。編(biān)輯:藝(yì)匠 精密(mì)加工(gōng)製造http://www.xjssy.cn/

為了提高(gāo)SiC陶瓷的(de)可加工性(xìng),通過摻雜降低電阻率是一種有效途徑(jìng)。當調控SiC陶瓷(cí)的電阻率下降到100Ω·cm以下時,可以滿足(zú)電火花加工的要求並進行快速(sù)精確的複雜型麵加工,有利於大尺寸或形狀複雜部件的加工製造。另外,在對電(diàn)性能沒有特殊要求的(de)工程應用領(lǐng)域,用導電SiC陶瓷取代傳統的高電阻率SiC陶瓷具(jù)有巨大的優(yōu)勢。同時,半導體行業對高性能導電SiC也有巨大(dà)的市場需求。

導電SiC陶瓷的製備方法

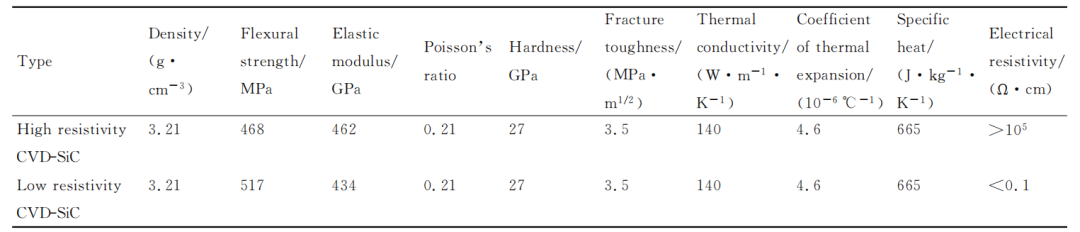

導電(diàn)SiC陶瓷的製備方(fāng)法有(yǒu)化學氣相沉積(CVD)和粉末燒結(jié)。商業化應用的CVD技術已能製(zhì)備出高純度(99.999%)、低電阻率(<0.1Ω·cm)的氮摻雜導電SiC陶瓷。由下表(biǎo)可知,低電阻率的導電CVD-SiC陶瓷的其他性能與傳統的高電阻率CVD-SiC相當。

不同電阻率的CVD-SiC性能(néng)參(cān)數對比

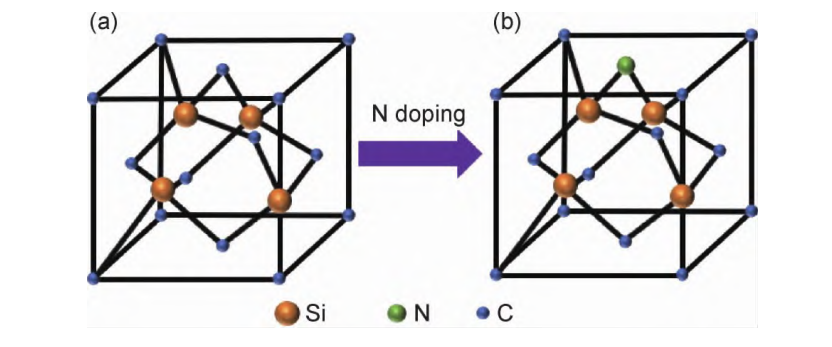

通常,引入導電第二相(ZrB2、TiO2、TiC等(děng))形成電滲流網(wǎng)絡,製備複相導電SiC陶瓷,相比於複(fù)相導電SiC陶瓷,摻雜改性SiC由於摻雜量較低,可以最大限度地保留SiC陶瓷原有的(de)優異物化(huà)性能。向SiC中摻雜N原子(zǐ)來取代C原子位置可(kě)以把SiC的(de)電(diàn)阻率下降到10-3Ω·cm,顯著低於電火(huǒ)花加工所需的材料最低電阻率要求(<100Ω·cm),因此,通常采用氮(dàn)摻雜技術來製備導電SiC陶瓷。

(a)3C-SiC晶體結構;(b)N摻雜的3C-SiC晶體結構

實現氮摻雜有以下(xià)兩種途徑:(1)在高溫燒結(jié)過程中液相燒結助劑溶解氮氣中(zhōng)的氮進入(rù)SiC晶(jīng)格(gé);

(2)含氮(dàn)化合物(wù)在高溫燒結過程中為(wéi)SiC提(tí)供摻雜所需(xū)的氮源。

總而言之,摻雜的(de)氮源要麽來(lái)自於氮氣,要麽來自於含氮化合物。通過機械(xiè)球磨把SiC粉末和燒結助(zhù)劑(jì)混合均勻(yún),然後在(zài)N2中對混合粉末進行高溫(wēn)燒結。在(zài)高溫環境中,液相的燒結助劑會(huì)溶解部(bù)分氮氣中的氮。同時,如果混合粉末中含有氮的化合物且(qiě)可以溶於液(yè)相燒結助(zhù)劑,該化(huà)合物也會(huì)為(wéi)氮摻雜過程提供(gòng)部分氮(dàn)源。

氮摻雜導(dǎo)電SiC陶瓷的粉末燒結方式

氮(dàn)摻雜導電SiC陶瓷的粉末燒結製(zhì)備方法主要有無壓(yā)燒結(PS)、熱壓燒結(HP)和(hé)放電等(děng)離子燒結(SPS)。目(mù)前(qián),大部分研究都集中在無壓燒結和熱壓燒結,放電等離子燒結作為一種新燒結技術,在實際應用中(zhōng)較少。當采用合適的燒結助劑在(zài)適宜的燒結工藝下(xià),這三種方法都可以製備出(chū)高致密度、低(dī)電阻率的導(dǎo)電SiC陶瓷,但是每種製備方法都有(yǒu)各自的優缺點(diǎn)。

1.無壓燒(shāo)結(jié)

無(wú)壓(yā)燒(shāo)結是指在不施加任何外部壓力的情況下,通(tōng)過添加合適的燒結助劑,在高溫環境(1900~2300℃)下對粉末進行燒結,其燒結時間較長(通常為(wéi)1~6h)。這是(shì)最常用、也是最簡單的燒結方式,其特點在(zài)於設備簡單、成本較(jiào)低,易於工業化生產,而且可以對不同形狀和尺寸的樣品進行致密化燒結,節省了後續機加工的成本。但是無壓燒結導電SiC陶瓷的晶粒尺寸較大,因此(cǐ)其力學性能通常(cháng)不如熱壓燒結導電SiC陶瓷。

2.熱壓燒結

熱壓燒結是將粉末裝入石墨模(mó)具中,在加熱混合粉末的同時(shí),對體係施加外壓,以此(cǐ)來製備致密化樣品。相比於無壓燒結,機械壓力的作(zuò)用可降(jiàng)低孔隙率,提高材料致密度(dù),並且可以有效地抑製SiC晶粒長大,提高材料的力學(xué)性能。但是受(shòu)限於模具和壓力,因此製備的樣品(pǐn)形狀簡單,複雜形狀仍需進行後續機加工。

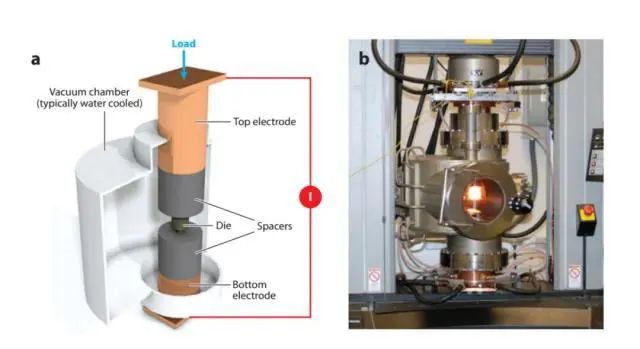

3.放電等離子燒(shāo)結

放電(diàn)等離子燒結是利用脈衝電(diàn)流作用於導電模具內的試樣,在較短(duǎn)保溫時(shí)間內(1~10min)燒結樣品的一種(zhǒng)方法,且其升溫速率通常大於100℃/min。通(tōng)過這種向粉末施加(jiā)單軸載荷和脈衝直流電流的方式,可以使得難以燒(shāo)結的SiC陶瓷在較低的溫度和較短的時間內(nèi)實現致密化(huà),有效地抑製SiC的晶粒長大。因此,SPS可以實現材料的高致密度、精(jīng)細顯微組織和幹淨晶界(jiè),從而全麵提升材料的力學性能,但是SPS隻適用於製備形狀簡單的小(xiǎo)尺寸(cùn)樣品。

燒結助(zhù)劑的類型

由於SiC本身所具有的高共價鍵合性和低自擴散性,導致單一組分的SiC很難致密化,隻能在超高溫(2500)和超(chāo)高壓(5GPa)下進行燒結來實現致密化。通過在燒結過程中添(tiān)加燒結助劑可以有效地降低燒結溫度(dù),同時實現SiC陶瓷的致密(mì)化。因此(cǐ),燒(shāo)結助劑對(duì)於SiC陶瓷的粉(fěn)末燒結至關重要。

SiC的燒結助劑可分為固相燒結助劑(C、B等(děng))和(hé)液相(xiàng)燒結(jié)助(zhù)劑(稀土氧化物(wù)、共晶金屬氧化物等)。

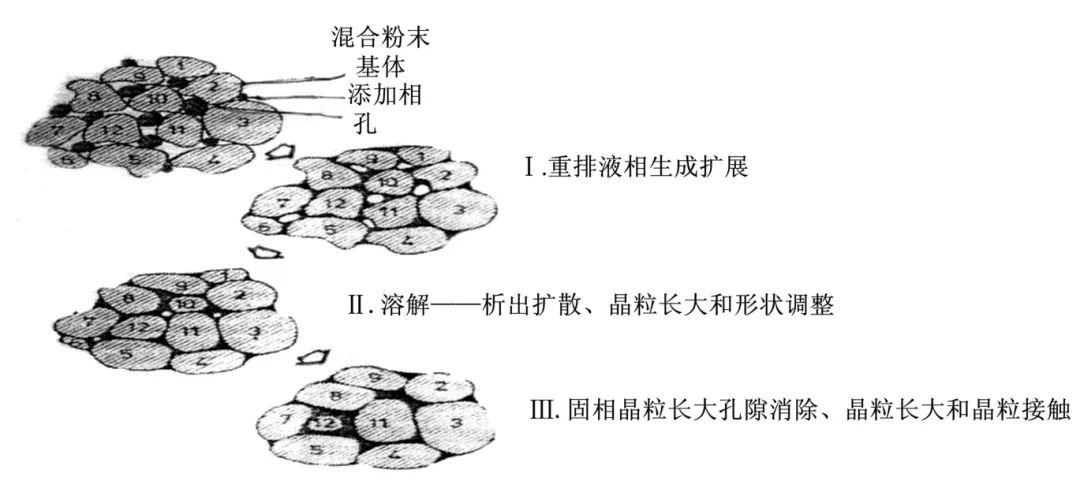

氮摻雜導(dǎo)電SiC陶瓷的製備過(guò)程屬於液相燒結過程,因此SiC陶瓷的液相燒結助劑原則(zé)上都適用於製備氮摻雜導電SiC陶瓷,按照是否可以(yǐ)為SiC陶瓷(cí)進一步提供氮源的功能性進行區分,其燒結(jié)助(zhù)劑體(tǐ)係包括以下三種:常規燒結助劑、含氮燒結助劑和(hé)燒結助劑-含氮第二相。這些(xiē)都屬於高溫燒結助劑,燒結溫度通常大於1900℃。

1.常規燒結助劑(jì)

常規燒結助劑是指(zhǐ)本身並不提供氮源,在燒結過程中(zhōng)形成液(yè)相燒(shāo)結助劑並吸收氮氣氣氛(fēn)中的氮來實現SiC的致密化燒結(jié)和晶格的氮摻雜,包(bāo)括稀土氧化物(wù)RE2O3(RE=Y,Sm,Sc,Nd,Eu,Gd,Ho,Er,Lu等)和共晶金屬(shǔ)氧化物兩類。

稀土氧化物RE2O3利用高溫氮氣氣氛燒結過程中形成的低熔點Re-Si-OCN熔體,在致密化碳化矽陶(táo)瓷的同時實現(xiàn)氮摻(chān)雜,包括單一(yī)稀土氧化物(Y2O3,Sm2O3等)和複合稀土氧化物(Y2O3-Sm2O3,Gd2O3-Y2O3等)兩種形式。

共晶金屬氧化物(wù)則(zé)利用兩種金屬氧化物形成的低熔點共晶液相作為液相燒(shāo)結助(zhù)劑來實現SiC陶瓷的降溫燒結,其典型代(dài)表是Al2O3-Y2O3。

2.含氮燒結助劑

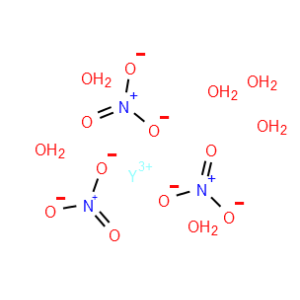

與常規的燒結助(zhù)劑相比,含氮(dàn)燒結助劑在燒結時會分解形成氧化物和氮源,氧化物可以進一步形成(chéng)液相,在(zài)致密化SiC陶瓷的同時(shí)實現氮摻雜,典型代表是(shì)硝酸釔(YN)。

燒(shāo)結助劑(jì)-含氮第(dì)二相體係是指在上述(shù)燒結助劑基(jī)礎上複合一定量的氮化物。常見的氮化物包括:TiN、Si3N4、ZrN等(děng)。這些氮化物(wù)通常在高溫燒結(jié)過程中為氮摻雜提供一(yī)部分氮源,從而降低材料的電阻率。

其中,TiN和ZrN可以在燒(shāo)結過程中形成導電的Ti2CN和Zr2CN來降低SiC陶瓷的電阻率。值得注意的是,氮化物的添加在另一方麵也會改變SiC陶瓷的物化性能(néng),因此需要合理地選擇氮化物的含量和類型,以確保在(zài)保留SiC陶瓷原有優異物化(huà)性能的情況(kuàng)下獲得合適(shì)的電阻率。

參考來源:

1.氮摻雜導電碳化矽陶瓷研究進展(zhǎn),楊建國、沈偉健、李華鑫(xīn)、賀豔明、閭川陽、鄭文(wén)健、馬英鶴、魏連峰(材料工程);

2.SiC基複相導電陶瓷的製備與性能研究,陳軍軍(中國科學院上海矽酸鹽研究所);

3.碳化矽陶瓷燒結助劑的作用機製與研究進展,付振(zhèn)東、趙健、戴葉婧(jìng)等(材料導報)。