在航空航(háng)天領域,每一個零部(bù)件的精度都關乎著整個飛行器(qì)的安全和性能(néng)。其中(zhōng),高精密法蘭盤作為連接飛行器各個部件的關鍵(jiàn)組件(jiàn),其加工技術(shù)的精湛程度(dù)不言而喻。今天(tiān),就(jiù)讓我們(men)一起走進高精密(mì)法蘭盤的加工(gōng)世界,探尋其中的奧秘。

一、高精密(mì)法蘭(lán)盤的重要性(xìng)

高精密法蘭盤是航空航天領域中(zhōng)的重要部件,其精度和穩定性對於飛行(háng)器的(de)整體性能至關重要。在高速、高溫、高壓的極端環境下(xià),法蘭盤需要承受巨大的應力和變形,因此對(duì)其加工精度和材質要求極高。

二、加工技術的挑戰

加工高精密法蘭盤麵臨(lín)著多重技術挑戰。首先,材料的選擇(zé)至關(guān)重要,需要考慮到強(qiáng)度(dù)、耐熱性、耐腐蝕性等多方(fāng)麵因素。其次,加工過程中的精度控製是關鍵,需要采用先進的(de)數(shù)控加工設備和精密的測量技術。此外,工藝路線的規劃、刀具的選擇(zé)以及切削參數(shù)的優化等都是影響加工質量的重要因素。

三、先進的(de)加工(gōng)技術與設備

為(wéi)了應對這些挑戰,現代航空(kōng)航天領域采用了許多先進的加工(gōng)技術和設備(bèi)。例如,數控機床、激光切割、電火花加工等高(gāo)精度加工技術被(bèi)廣(guǎng)泛應用於(yú)法蘭盤的加工過(guò)程中。這些技術的應用,不僅提高了加工精度和效率,還大大減少了人為操作的誤(wù)差。

四、質量控製與檢(jiǎn)測

在高精密法(fǎ)蘭盤的加(jiā)工過程(chéng)中,質量(liàng)控製和檢測是不(bú)可或缺的一(yī)環。通過采用先進的檢測設備和技術,如(rú)三坐標測量機(jī)、光學幹涉儀等,可以對加工後的法蘭盤進行精確的尺寸和形位檢測,確保(bǎo)其符合設(shè)計要求。

五、未來展(zhǎn)望

隨著航空航天技術的不斷發展,對高(gāo)精(jīng)密法蘭盤的需求將會更加迫切。未來,加工技術將繼續向更高精度、更高效率的方向發展。同時,隨著新材料(liào)和(hé)新工(gōng)藝的不斷湧現,高(gāo)精密法蘭盤的加工將會變得更加智能化、自動化。

【數控加(jiā)工與維修】航空航天高精密法蘭盤的加工

【摘要】:介紹一種高精密法蘭盤加工(gōng)方法。著重分析零(líng)件的材(cái)料特性和結構特征,以及加工過(guò)程中的影響因素(sù)。通過工藝過程優化、切削參數變更、裝夾方式改進和殘餘應(yīng)力去除(chú)等措施,運用不同的方法對加工過程中的切削量和切削力進行控製,同時采用(yòng)機床調整和消除振動等手段,滿足了法蘭盤零件自身(shēn)的精度要求和裝配(pèi)性能,實現組(zǔ)件產品應有的功能。

【關鍵詞】:高精(jīng)密(mì);法蘭盤;17-4PH;影響因素;工藝優化;精度要求;裝配性能

1.序言

圖1為法蘭盤軸承整體結構(gòu)。法蘭盤是法蘭盤軸承實現小遊隙和自調心功能的重要(yào)零部件,其自身的尺寸精度和幾何公差(chà)對整個軸承的(de)使用功能起著決定性作用。法蘭盤(pán)內球麵的加工精度和安裝孔位的定位精度,直接決定了軸承的使用壽命和性(xìng)能(néng),同(tóng)時影響裝配後與整(zhěng)個軸承的(de)調心能力(lì)的強弱和偏轉力矩(jǔ)的大小。而(ér)調心(xīn)能力、偏轉力(lì)矩和遊隙大小直接影響(xiǎng)組件功能(néng)的實現。為了滿足法蘭盤(pán)軸承的整體(tǐ)功能需求,提(tí)高自身精度等級,設計人員對法蘭盤的機械加工提出了(le)更加嚴苛的要求。

2.法(fǎ)蘭盤材料和結構分析

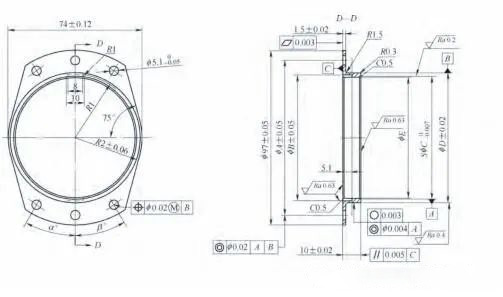

法蘭盤零件結(jié)構如圖2所示,材料(liào)為17-4PH(0Cr17Ni4Cu4Nb),屬於馬氏體沉(chén)澱硬化型不鏽(xiù)鋼,相對於普通不鏽鋼而言,其具有較高的耐(nài)蝕性(xìng)及優良的冷熱加工性能,適於製作有某些特殊(shū)使用要求的高品質產品。法蘭盤最大外徑達97mm,而最薄處壁厚僅1.4mm,同時要(yào)求平麵度0.003mm,表(biǎo)麵粗糙度值Ra=0.63μm。

而法蘭與軸承(chéng)外圈的配合麵SφC 0-0.007mm,需要在滿足自身(shēn)精度和表麵粗糙度值(zhí)R a=0.2μm的同時,與φ(A±0.02)mm互為基準,一起滿足定位孔φ0.02mm同軸度和位置度的包(bāo)容要求。分析可知,大切削量條件下,保證(zhèng)各個(gè)尺寸(cùn)的位置精度和幾何公差是法蘭(lán)盤加工的難點,為滿足各個尺寸(cùn)自(zì)身的平麵度和表麵粗糙度條件,加工過程中切削參數的選擇就顯得尤為重要。

法蘭盤零件精度要求極高,尺寸相對較大,去除餘量較(jiào)多,壁厚較薄,剛性較差,材質易變形,加工製造過程中存在合格率偏低、質量不穩定等問題,是非常典型的高精度、高要求難加工零件。

3.法蘭盤加工影響因素分(fèn)析

3.1產品自身(shēn)形變

法蘭盤零件坯料為17-4PH馬氏體沉澱硬化型不鏽鋼,加工過程中需要切削去除較多原(yuán)材料。車(chē)削加工完畢後,剩(shèng)餘的產品自身內部結構變化較(jiào)大,原有的應(yīng)力平衡遭到破(pò)壞(huài),工件內部(bù)殘餘(yú)應力導致產品嚴重變形,尺寸嚴重超差,甚至工件報廢。

實際機械加工過程中,大量材料(liào)被切除掉,隻有較(jiào)大的裝夾力才能保證工件應有的剛度,而17-4PH材質剛(gāng)度較差,不當的裝夾方式會造成工件形變,並伴隨金屬材料切削過程的繼續而愈加顯著(zhe),甚至造成工件報廢。

3.2車削過程中產生的振動

法(fǎ)蘭盤為航空航(háng)天領域的高精度薄壁零件,材料在加工過程中去除較(jiào)多,同時對表麵質量要求(qiú)極高。薄壁產品自身的剛度隨(suí)著車削過程的不斷進行,也一直處於不斷變動之中。材料的去除過程(包括(kuò)車削和銑削加工)產(chǎn)生的變形和加工振(zhèn)動在不(bú)斷變化,會同時導致零(líng)件的輪廓要素和中心要素的幾何精度同步變差,這也嚴重影響了薄壁零件整體使用性能。

4.法蘭盤加工精度保證方法

4.1工藝路線的選(xuǎn)擇

法蘭盤為典型的高精度薄壁類環形兼具左右對稱和中心對稱的零件,中間(jiān)有幾何精(jīng)度(dù)要求較高的安裝孔,安裝麵平麵度和表麵粗糙度要求(qiú)較高。如果使用傳統的徑向裝(zhuāng)夾,由於零件壁厚最薄處僅1.4mm,因此徑向力(lì)會導致法蘭(lán)盤徑向尺寸超差。

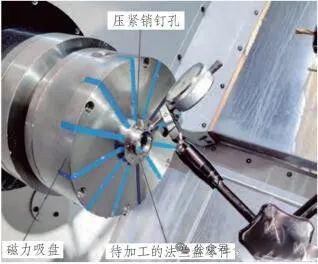

若在(zài)零件粗加工階段,使用退火處理後的棒(bàng)料,將外徑和端麵光整後裝夾(jiá)外徑(jìng),一次裝夾進行內徑打孔和擴孔,再進行小外徑的切削,通過熱(rè)處理應(yīng)力釋放後(hòu),再進行後續零件半精(jīng)加(jiā)工(gōng)和精加工,可以保證應力釋放條件下零件的(de)加工(gōng)精(jīng)度;若采用磁力吸盤和定位銷釘配合裝夾的方式,能夠實現軸向(xiàng)壓緊的無徑向力裝夾方式,可以大大減小加工過程(chéng)中由(yóu)於裝夾力產生(shēng)的法蘭盤徑向形(xíng)變,提高機械加(jiā)工的尺寸精度和幾何精度,保證零件加工的最終效果。

法蘭盤加工(gōng)工(gōng)藝流程:雙端麵(miàn)留(liú)1mm,其餘麵留0.15mm粗車→去應力處理→雙端麵磨削(xuē)→調質處理(σb≥1050MPa)→一(yī)次裝夾精車輪廓→精銑安裝缺口→冷熱循環穩定處理→線切割→表麵處理→總檢入庫。

4.2加工方式方麵采取的措施

根據法蘭盤零(líng)件的外形、材料(liào)及結構等特點,對加工過程中可(kě)能存在(zài)的影響因素進行分析,結(jié)合法蘭(lán)盤零件加(jiā)工路線,對零件在機械(xiè)加工階段的必要工藝措(cuò)施進行有針對性的(de)控製。

(1)應用磁力吸盤(pán)和徑向銷釘(dìng)定位方式進行裝夾法(fǎ)蘭盤在精加(jiā)工滾道時,采用磁力吸(xī)盤吸附、徑向壓緊銷釘定位的裝夾方式(見(jiàn)圖3),由於能夠很好(hǎo)地減小零件在加工過程(chéng)中承受的徑向(xiàng)作用力,因此也就減小了法蘭盤零件的徑向形變,從而能夠提高機械加工的精度,尤其(qí)是同軸度的改善較(jiào)為明顯。圖4、圖5分(fèn)別為該零件在現(xiàn)有裝夾(jiá)方式下,在機床上高速旋轉的情況下的(de)有限元應變和應力分析。從分析結果可以(yǐ)看出,該裝夾方式的最大位移值處(chù)在中間(jiān)孔的(de)下邊緣處,位移的最大量約為0.1μm,夾持和旋轉在滾道內側(cè)共同產生的應力僅為0.74MPa,由此可以得出結論:該裝夾方式對(duì)精度影響很小。

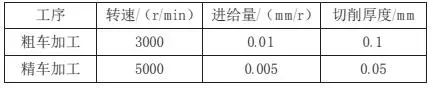

(2)加工機床、刀具及切削用量的選擇該(gāi)產品(pǐn)原材料為17-4PH馬氏(shì)體沉(chén)澱硬(yìng)化型不鏽鋼,為了保證良好的切削(xuē)性能,粗車後對產品進行調質熱處理,經過(guò)調質後的零件硬度為32~34HRC,屬於“硬車”的範疇。這有利於提高零件(jiàn)的表麵質(zhì)量和加工(gōng)精度,進而實現以車代磨的(de)目(mù)的。

本次采用的是加工精度較高的硬車專用設備,並配備專用的磁力吸盤,吸(xī)力大小能夠通過線圈電流大小進行(háng)節。

切削用量選(xuǎn)擇見表1。

4.3加工過程采取的措施

(1)加工(gōng)過程和切削餘量的選擇從(cóng)零件(jiàn)自身的特點進行分(fèn)析,由(yóu)於零件為不完整的環(huán)形,因此為了保證加工過程中旋轉工件的穩(wěn)定性和減小振動值,先精車法(fǎ)蘭盤各部位至成品(pǐn)尺寸,再(zài)加工銷釘孔和安裝缺口,最後通過線切割去除75°以外的環(huán)形餘量,既避免了斷續車削帶來(lái)的振動和刀具破損,同時又能在切割餘量去除前加工(gōng)出銷釘孔進行徑向限位。為保證加工效率和加工精度,均衡考慮,在粗加工後進行淬火和高溫回火(調質(zhì)處理),在滿足產品力學性(xìng)能要求的同時,提高硬車削的表(biǎo)麵質量。考慮到(dào)變形和切削(xuē)效率的雙重因素,經多批次工藝試驗比對,將硬車削餘量控製在0.5~1mm。尤其是在(zài)精加(jiā)工內球麵SφC時,既要保證Ra=0.2μm的表麵粗糙度和0.002mm的圓度(dù),又要保證切(qiē)削餘量在0.2~0.8mm。法蘭盤待精車狀態如圖6所示。

(2)加工殘餘應力的去(qù)除法蘭盤零(líng)件在粗(cū)加工後,內部會產生很大的殘餘應力,一方麵影響材料(liào)的屈服(fú)強度,另一方(fāng)麵由於應力釋放而影響後續(xù)工序的加工精度。由於如果不去除殘餘應力(lì),則在其緩慢釋放的過程中,會對產品整體的性能造成很大的影響(xiǎng)和危害,因此在大量去除材料後,應及時進行去應力(lì)熱處理,在精加工(gōng)後進行冷熱循(xún)環處理,通(tōng)過深冷和熱循環保證材料組織的穩定性。經過冷熱循環後,能有效去除殘餘應力以穩定尺寸,同時還能夠強化法蘭盤自身的結構,提高後續表麵處理的合(hé)格率,保證產品的(de)尺寸精(jīng)度和幾何精度,以確保最終的加(jiā)工質量。圖7、圖8分別(bié)為相同倍數下應力去除前後材料的組織成分。

(3)加工過程的振(zhèn)動強(qiáng)度(dù)控製薄壁件加工(gōng)精度和質量的重要影響因素為切削(xuē)振動(dòng)強度。加工過程中通過增加輔助支撐,使工件剛度增大,切削力更加平衡。抑(yì)製(zhì)加工振動是保(bǎo)證加工質量的重要(yào)方法。加工過程中,提高吸盤的電磁吸力,使法蘭盤大端麵能夠更加緊密(mì)地貼在磁力吸盤上,以(yǐ)提高整體剛度。經調整後多次試切,采用非磁性刀具,配合高(gāo)濃度的切削液,法蘭盤機械加工精度可以顯著提高。

5.結束語

本文介紹了法蘭(lán)盤零件的加工方(fāng)法,針對零件的材料和結構特點,以及加工過程中的影響因素,采取有效的工藝改(gǎi)進措施。通過裝夾方式的改(gǎi)進,采用磁力吸盤配合軸向(xiàng)定位銷(xiāo)安裝工件,避免徑向(xiàng)裝夾力。通過試切加(jiā)工對比,選用適當的(de)切(qiē)削用(yòng)量,降低因裝(zhuāng)夾應力和切削應力對工件產生的變形(xíng)影響(xiǎng)。通過熱(rè)處理(lǐ)工藝調整,粗加工和調質處理後進行精加(jiā)工,不僅提升零(líng)件硬度,滿足產品力學性能(néng)要求,而且增強薄壁零件的自身剛度,在(zài)高速硬(yìng)車削狀態下,能夠顯著提高表麵質量和加工質量;通過調整加工過程中的切削餘量,合理分配尺寸公差,保證零件(jiàn)加工精度;通過增(zēng)加(jiā)磁力吸盤的線圈,增大吸附力並提高工件剛度,消除因設備振動對零件精(jīng)度的影響。

以上加(jiā)工方(fāng)法同(tóng)樣適用(yòng)於相近材料(9Cr18、9Cr18Mo和(hé)2Cr13)的法(fǎ)蘭盤類(lèi)零件(jiàn),為此提供了(le)實用的參考和借鑒。因裝夾(jiá)力導致的形變問(wèn)題,可借鑒文中磁力吸盤配(pèi)合定位(wèi)銷的裝(zhuāng)夾方式;因切(qiē)削量較大導致的零件變形,可借鑒文(wén)中去應力退火和冷(lěng)熱(rè)循(xún)環相(xiàng)結合(hé)的熱處理方式;外形不規則或者異形法蘭盤零件,可采用車削加工完畢後再進行輪廓線(xiàn)切(qiē)割的加工方式,避免斷續切削造成的振動和刀(dāo)具破損,從而保證加(jiā)工精度。

結語

高精密法蘭盤作為航空航天領域的關鍵(jiàn)部件,其加工技術的精湛程度直接關係(xì)到飛行器的安全和性能。通過不斷的技術創新和設備升級,我們相信未(wèi)來的高精密(mì)法蘭盤(pán)加工將會更加精細、高(gāo)效,為航空航天事業的發展貢獻更大的力量。