半導體矽(guī)晶片超精密加工(gōng)研究

矽是具有金剛石晶體結構,原子間(jiān)以共價鍵(jiàn)結合的硬(yìng)脆材料。其硬度達1000HV,但斷裂強度很低,超(chāo)精密加工這樣的硬脆材料有一定的難度。同時,矽又是一種很好的半導體材料(liào),構成(chéng)集成電路半導體晶片(芯片(piàn))的90%以上都是矽晶片。以信(xìn)息網絡為代表的信息(xī)革命浪潮,正在各方麵推動著社(shè)會進步,改(gǎi)變著人們(men)的(de)生活(huó)方式,提(tí)高人們的生活水平。所有(yǒu)這些進步(bù)和發展,主要由半導體矽(guī)片上所製成的微細集(jí)成電路芯(xīn)片及由各種芯片器件製(zhì)成的各種電器所引起和(hé)推動的。

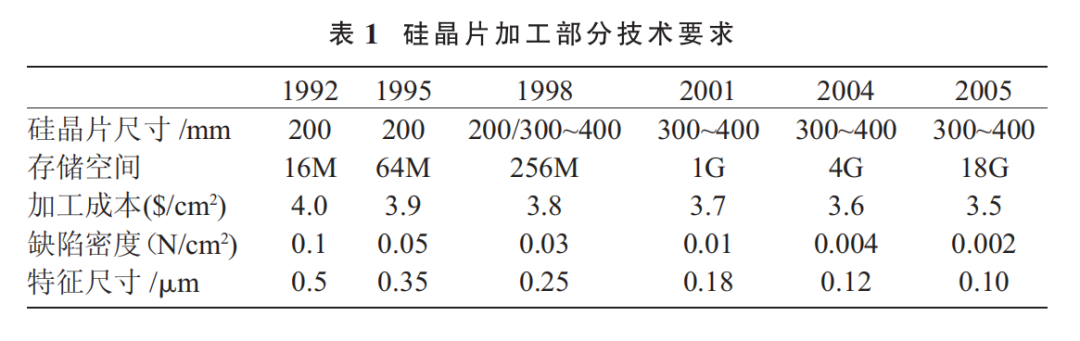

另外,在現代國防和軍事(shì)方麵,電子(zǐ)信息化武(wǔ)裝的武器裝備在(zài)現(xiàn)代戰爭中發揮著(zhe)越來越重要的作用,甚至起(qǐ)著決定戰爭勝負的關鍵性(xìng)作用。所有這一切的發展和需要,都是建(jiàn)立在半導體矽材料的基礎之上。半(bàn)導(dǎo)體矽材料是(shì)半導體工業最重(chóng)要的主體功能材料,是第一大功能電子材料,至今(jīn)全球矽材料的使(shǐ)用仍占半導體材(cái)料總量的95%以上。矽材料、矽器件和矽集成電路的發展與應用水平早已成為一個國家的國力、國防、國(guó)民經濟現代化及人(rén)民生活水平的重要(yào)標誌(zhì)。集成電路自 1959 年(nián)發明以來,集成電(diàn)路芯片 的集成度在不斷提高,而加工特征尺寸(cùn)和加工成(chéng) 本逐步縮小[2],如表 1 所示。

為了能在矽晶片上印刷集成電路(lù)、與其他元件結合(hé)緊密,矽晶片的表麵必須平直;特別是隨著集成電路集成度的提高,對矽晶片表麵的線寬、矽晶片的平直度提出了越(yuè)來越高(gāo)的要求;而且企業為了占領市場,實現(xiàn)優質、低耗、大尺寸、高精度的矽晶片超(chāo)精密加工具有極其重要的意義。

超精密加工的加工機理主要包括“進化加工”及“超越性加工”。目前除對機理研究(jiū)外,還對微觀 表麵完整性,在超(chāo)精密範疇內(nèi)對各種材料的加(jiā)工過程、現象、性能以及工藝參數進行提(tí)示性研究。由於直接對切削點(diǎn)觀察異常困難,現在(zài)有提議將切削裝置小型化,放置(zhì)於SEM的鏡(jìng)頭下進行切削並觀察。日本大阪大學井川直哉教授等開始采用 計(jì)算機仿真,逐步向揭開微量(liàng)切削(xuē)的奧秘(mì)迫(pò)近。超精(jīng)密加工方法主要包括超精密切削(車、銑)、超精密磨削、超精密研(yán)磨(機械研磨、化學機械研磨、非接觸式浮動研磨(mó)、彈性發射加工等)以及超精密特種加工(電子束、離子束以及激光束加工等)。而且在今後的相當一段時間,亞微米及納米級製造及(jí)測量成為製造科技和製造工藝的主流。

矽晶片主要研究方法及現狀

1.1 矽(guī)晶片的形成生產矽晶片從製作矽錠開(kāi)始(shǐ),這可能需要一周至一個月的時(shí)間。75%以上的單晶矽片使用切克勞斯(sī)基直拉(CZ)法製成(chéng)。將大塊的多(duō)晶矽與少量摻(chān)雜劑一起(qǐ)放入石英坩堝內即可製出(chū)矽錠。多晶矽通過氯代矽(guī)烷和氫氣的(de)複(fù)合還原及純化處理從砂石中(zhōng)提煉出來。摻雜劑使矽錠具(jù)有期望的電學特性並決定矽錠的類型(xíng) (P 或 N)。單晶拉製是將大塊的多(duō)晶矽與少量摻雜劑一起放入熔爐石(shí)英坩堝內。多晶(jīng)矽在高純度氬氣流中、1400 ℃加工溫度下融化。當其(qí)成為熔體(tǐ)時,即相當於一顆單晶矽片的“種子”灑落在了熔體中並且被慢慢地拔出。種子的表麵張力使小量熔融的矽晶體與種子一起升起,形成一個理想的(de)、與種子具有相同晶體定向的單晶錠塊。成形的單晶錠塊被打磨成大致的直徑尺寸(cùn),順著錠塊長度方向呈現“鋸(jù)齒狀”或 “扁平狀”,據此形狀可判斷(duàn)錠塊的結晶定向。切割使用(yòng)金剛(gāng)石圓鋸將晶棒切割成晶片。邊緣打磨加工(gōng)矽晶片時一個非常重要的步驟就是在後續加(jiā)工過程或以後的元件製作過程中減少(shǎo)晶片的破損。初成形的晶片邊(biān)緣都是經過充分打磨,這樣做可以大大地改善(shàn)清洗效果並減(jiǎn)少(shǎo)破損,有效率(lǜ)達 400%。研磨(mó)晶(jīng)片在切割過後十分粗糙,兩邊均有鋸過的痕跡和瑕疵。研磨處理(lǐ)可去除晶(jīng)片表麵的鋸痕和(hé)瑕疵,同時能夠緩解切割過程積聚在晶片中的應力。研磨過程還會導致出現裂紋以及其他 相關現象,通過蝕刻和清(qīng)洗,用氫氧化鈉溶液或乙酸、硝酸混合溶液去除研磨造成的細裂(liè)縫和(hé)表麵破損(sǔn),然後用去離子水衝(chōng)洗。拋光過程包括幾個步驟,需要使用越來越細的漿料(拋光劑)。晶片可進(jìn)行正麵拋光,也(yě)可雙麵拋光。拋光處理前對晶片進行多晶矽包覆、吹(chuī)砂或(huò)毛刷(shuā)損傷等“背麵損傷”處(chù)理,目的是為了“收集瑕疵”,將矽晶片的瑕疵拉向晶(jīng)片背麵,而遠離要加放元器件的正(zhèng)麵。最終(zhōng)清洗,該步驟去除晶片上(shàng)大量的金(jīn)屬、殘渣以及顆粒物。清(qīng)洗方法為 RCA,於 20 世紀 70 年代所研製。第一步稱為 SC1,依次使用氨水、稀氫氟酸、去 離(lí)子水清洗。下(xià)一步 SC2 清洗包括依次使用鹽 酸、雙氧水、去離子水清(qīng)洗。

清洗處理後晶片最(zuì)後進行雙麵擦洗,去掉最小的顆粒物。矽晶片經過以下過程形成:多晶體矽→極限拉伸(局域(yù)拉伸)→單晶體(tǐ)矽柱→外圓磨削(無心磨削)→磨削切斷(精(jīng)密切割)→圓邊(biān)→矽晶片

●拉單晶工序:融化 → 頸部成長(zhǎng) → 晶冠成長 → 晶體成長 → 尾部成長。

●晶棒裁切(qiē)與檢(jiǎn)測:將(jiāng)長成的晶棒去掉直徑偏小的頭、尾(wěi)部分,並對尺寸進行檢測,以決定下步加工的工(gōng)藝參數。

●外徑磨削(xuē):由於在(zài)晶(jīng)棒成長過程中,其外徑尺寸和圓度均有一定偏差,其外(wài)圓(yuán)柱麵(miàn)也凸凹不平,所以必須(xū)對外徑進行修整、研磨,使其尺寸(cùn)、形狀(zhuàng)誤差均小於允許偏差(chà)。

●切斷:由於矽的硬(yìng)度非常大,所以在本工序裏,采用環(huán)狀,其內徑邊緣鑲嵌有(yǒu)鑽石顆粒的薄片鋸片將(jiāng)晶棒切割成一片片薄片。

●圓邊:初切割的晶片外邊緣很鋒利,矽單晶又是脆性材料,為避免邊角崩裂影(yǐng)響晶片強度、破壞表麵光潔和對後工序帶來汙染顆粒,必須(xū)用專 用的電腦控製設備自動修整晶片邊緣形狀和外徑尺寸。

1.2 矽晶片的傳(chuán)統加工(gōng)工藝矽(guī)晶片(piàn)加(jiā)工是(shì) IC 製造係統重要的基礎(chǔ)環(huán)節, 矽片的加工精度、表麵粗糙度和表麵完整性直接影(yǐng)響 IC 的線寬和 IC 的性(xìng)能,對於<200 mm 的矽 片(piàn),傳統的加工工藝過程為(wéi):切片→倒角(jiǎo)→研磨→ 腐蝕→清洗→拋光(如圖 1 所示)。由於采用內圓金剛石鋸片切割會(huì)產生較大的翹曲變(biàn)形,最大翹曲量達到 37 μm,矽片表麵還會殘(cán)留切(qiē)痕和微裂痕,損傷層深度可達 10~50 μm,經雙麵研磨機平整化加工後可使矽片厚度公差小於 3 μm,總厚度 變化(huà) TTV<1 μm,平整度<1 μm,但表(biǎo)麵粗糙度 為 0.1~0.2 μm,達不到要求,需經過後續的腐蝕去除(chú)研磨所產生的表麵損傷層,最後經過化學(xué)機械拋光獲得超光滑無損傷表(biǎo)麵。

1.3 矽晶片的超精(jīng)密加工經(jīng)過上述過程所形成的矽晶片,其平麵度小於 8 μm,但還需進一步加工,以提高(gāo)其平麵(miàn)度和降低表麵粗糙度。其主要過程為粗磨→精磨→化(huà)學(xué)刻蝕→拋光(guāng)→電路層製作→背麵(miàn)磨削→切割成小塊。

1.3.1 超精密切削研究現狀單點金剛石切(qiē)削(SPDT)。單點金剛(gāng)石切削的特點是采用數控(kòng)方法直接控製加工輪廓和表麵粗糙度,是(shì)加工紅外光(guāng)學材料和磨削(xuē)加工的可替代方法。Venkatesh 等人采用 0°前(qián)角、刀尖半徑為 0.75 mm 的(de)金剛(gāng)石(shí)刀(dāo)具加工矽晶片,當切削深度為 1 mm、進(jìn)給速度為 0.4 mm/min、主(zhǔ)軸速度為 400 m/min 時,采用 AFM 測(cè)量方法,所(suǒ)得到的表麵粗糙度達到 1 nm[7]。金剛石切削刀具刃口圓弧(hú)半徑一(yī)直在向更小(xiǎo) 的方向發展,因為它的大小直接影響到被加工表麵的粗糙度,同時還(hái)必然要求金剛石刀具更加鋒利(lì)。根(gēn)據日本大阪大學島田尚一博(bó)士(shì)介紹,為了進行切薄試驗,目標是達到切(qiē)屑的厚度 1 nm,其刃(rèn)口圓弧半徑趨近 2~4 nm。為解決金剛石刀具的磨損問題,Jiwang Yan 等人提出采用倒(dǎo)角金剛(gāng)石刀具大進給塑性加工單晶矽,在進給量(liàng)為(wéi) 5 mm/min 的加工條件下得到的 SEM 連續切屑,加工表麵粗糙度 Ra = 5.1 nm[8]。這一方(fāng)法對(duì)於推廣(guǎng)單點切削的生(shēng)產應用具有重要(yào)意義。

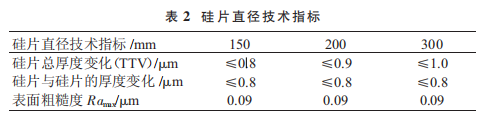

1.3.2 超精密磨削研究現狀 (1)矽片自旋(xuán)轉磨削。采用略大於矽片的(de)工(gōng)件轉台(tái),通過真空吸盤每次裝夾一個矽片,矽片的中(zhōng)心與轉台的(de)中心重合,杯形金剛石砂輪的工(gōng)作麵調整到矽片的中心位置。磨削時,矽片和砂輪繞各自的軸線回轉,砂輪隻進行(háng)軸向進給。在超精密磨削中,金剛石砂輪的修整情況對零件的加工質量有決定(dìng)性影響。其修整過程主要包括修(xiū)平 / 結(jié)合(hé)劑去除和去尖,修平一般采用金剛石砂輪磨削相對軟質物質(zhì)。結合劑(jì)去除主要采 用電解法和接觸放電法。目前,采用矽片自旋轉磨(mó)削方法(fǎ)加工直(zhí)徑 150~ 400 mm(6~16 英寸)矽片,可實現(xiàn)矽(guī)片的正麵超精密磨削和背麵磨削減(jiǎn)薄,所(suǒ)達到的技術指標見表 2。

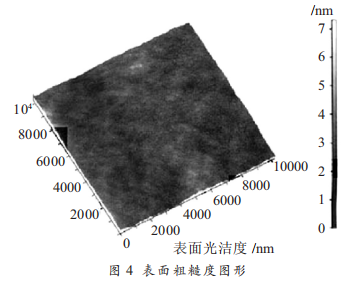

1~20 nm,亞表麵損傷深度隻有傳統磨削的 1%~2%,甚(shèn)至小於拋光加工產生的亞表麵損傷深度。由於 Tetraform“C”型磨床結構方(fāng)麵的(de)原因,Cranfield 大學與 Cranfield 精密工程有限公司聯合研製成功一種新型(xíng)的矽片超精密磨床(見圖 3),該(gāi)磨床為敞開臥式結構,並采取控(kòng)溫、隔振等措施,可在一個工序中(zhōng)以很(hěn)高的加工(gōng)效率完成 矽片的塑性域納(nà)米磨削,獲得很好的表麵和亞(yà)表麵完整性。據稱,用該磨床超精(jīng)密磨(mó)削大尺寸矽片可以完全代替傳統工藝(yì)的研磨(mó)和腐蝕工序,甚至有望(wàng)代替拋光加(jiā)工(gōng)。(2)微粉金剛石磨盤的研磨和拋光工藝:A. 高剛度的固著磨料盤安裝在磨拋(pāo)液槽的底部(bù);B. 磨拋主軸采用高精度(dù)高剛度空氣軸(zhóu)承,Z 向采用高剛度的微進給控製係統,保證工件與(yǔ)磨拋主軸間的位置精(jīng)度;C. 磨拋運動由工件的旋轉和工作台在 X-Y 方向的高精(jīng)度運動組成;D. 通(tōng)過測力平(píng)台精(jīng)密檢測過程中的磨拋力,可進行(háng)超低載荷磨(mó)拋(pāo)加工;E. 采用磨拋液循環過(guò)濾和溫度控製係統,排除磨拋液中的廢屑和保持磨拋液溫(wēn)度(dù)恒(héng)定。F. 利用磨拋液的化學作用和磨盤的機(jī)械作用,通過(guò)控製壓力進行矽片超精密平(píng)整化加工(gōng),在正常磨拋壓力下,大直徑矽片的平麵度可控製在 5~50 nm 之間。1.3.2 超精密研磨研究現狀在包括機械化(huà)學研磨(Chemical-Mechanical Polishing)、非接觸式浮動研磨、彈性發射加工等 超精密(mì)研削中,機(jī)械化學研磨的應用(yòng)比較廣泛(fàn)。其工作原理是由溶液的腐(fǔ)蝕作用形成化(huà)學(xué)反應薄層,然後由磨粒的機械摩擦作用去除。利(lì)用軟磨料的活(huó)性以(yǐ)及因磨粒與工件間在微觀(guān)接觸度的摩擦產生的高壓、高溫,使能在很短的接觸時間內(nèi)出現固相反(fǎn)應,隨後這(zhè)種反應生成物被運動的磨粒機械摩擦作用去除。目前去除量最小至 0.1 nm,整體(tǐ)厚度變化為(0.2~0.4)μm/300 mm, 表麵光潔度為 1 nm。

圖 4 為用 AFM 測(cè)得的表麵 粗糙度。英國和德國對這項技術的研究處於領先地位。

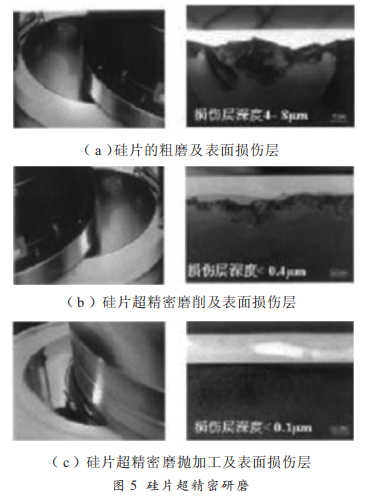

圖 5(a)、圖 5(b)、圖(tú) 5(c)為矽片的粗磨、超精密磨削和超精密磨拋加(jiā)工(gōng)及其表麵損傷(shāng)層。

3 矽片的超精密拋光技術(shù)

3.1化學機械拋光

化學機(jī)械拋光時,旋轉的(de)工件以(yǐ)一(yī)定的壓力壓(yā)在旋轉的拋光墊上,而由微米或納米磨粒和化學溶液(yè)組成(chéng)的拋(pāo)光液在(zài)工件與拋光墊之(zhī)間流(liú)動,並產生化學反應,工件表麵形(xíng)成的(de)化學反應由磨(mó)粒的機械作用去除,即在化學成膜和機械去膜的 交替過程中實現超精密表麵加工———遊離(lí)磨料CMP。CMP加工過程中,矽片表麵各點(diǎn)的拋光壓力分布是不均勻的,這成為影響矽片(piàn)CMP平整化加工均勻性(xìng)的重要因素,夾持和固定矽片的夾盤和背襯表麵(miàn)平整度直接影響拋光矽片的平整度。日本Tokyo Seimitsu公司應用氣壓控(kòng)製(zhì)技術開發了浮式矽片夾盤,不需要(yào)高精度的平(píng)整背襯,通過在夾盤中形成的氣墊支撐矽片的背麵,以保證拋光過程中(zhōng)均(jun1)勻的壓力分布。

3.2等離子輔助化學刻蝕平坦化技術

測量係統把矽(guī)片表麵凹凸的幾何誤差信息輸入計算機,由計算機控製等離子噴嘴的位置(zhì)和速度,對凸凹表麵進行局部(bù)加工,刻蝕(shí)速度一般為1~50 mm/min,等離子噴(pēn)嘴直徑可以從3~30 mm選擇,對精度進行控製。

3.3電化學機械平坦化(huà)技(jì)術

在傳統的電化學銅沉積工藝基(jī)礎上,在兩(liǎng)個電極之間增加非導(dǎo)體多空拋光墊,利用拋光墊的幹擾作(zuò)用實現選擇性電化學(xué)銅沉積,同時拋光墊的機械(xiè)摩擦和拋光作用可去除頂(dǐng)部多餘的銅沉積層,從而通(tōng)過選擇沉積於機械去除雙(shuāng)重作用,減少多餘銅的厚度,達到平坦(tǎn)化的目的(de)。

3.4無應力拋光技術由電解拋光技術發展而來,依靠電流密(mì)度效應按(àn)一係列同心(xīn)環對(duì)銅結構表麵進行平坦化。其(qí)工藝(yì)過程為:首先利用電解拋光去除大量的銅;再通過二次拋光,以確(què)保全部去除頂(dǐng)部的銅;最後采用等(děng)離(lí)子體刻蝕工藝去(qù)除頂部的阻擋(dǎng)層金屬,並(bìng) 回蝕某些電(diàn)介質。

4矽晶片加工設備的研究現狀

美國LLL實驗室於1983年研製的DTM-3大型金剛石超精(jīng)密車床,加工平麵度為12.5 nm,加工(gōng)表(biǎo)麵粗糙度Ra為4.2 nm。英國克蘭菲爾德(dé)(Cranfield)技(jì)術學院所屬的克蘭菲爾(ěr)德精密工程研究所(簡稱CUPE)是當今(jīn)世界上精密工程的研究中心之一,是英(yīng)國超精密加工技術水平的(de)獨特代(dài)表。其生產(chǎn)的Nanocentre(納米加工(gōng)中心)既可以進行(háng)超精密車削,也可以進(jìn)行超精密磨削,加工工件的形狀精度為0.1 nm,表麵粗糙度小於10nm。模塊化、構建化是(shì)超精密機(jī)床進入市場的重要技術手段,如美國ANORAD公司生(shēng)產各種主軸、導軌和(hé)轉台,用戶可根據各自的需要組成一維、二維和(hé)多維超精密運動控製平台和機床。超(chāo)精密機床往往與傳統機床在結構布局上有很大差別,流行(háng)的布局方式是“T”型布局,這種(zhǒng)布局使機(jī)床整(zhěng)體(tǐ)剛度較(jiào)高,控製也相對容易,如(rú)Pneumo公(gōng)司生產的大部分超精密車床都采(cǎi)用這一布(bù)局。模塊(kuài)化使(shǐ)機床布局更加靈活多(duō)變,如日本超矽晶體研究株式會社研製的超精密磨床,用於磨削超大矽晶片,采用三角菱形五麵體結構,用於提高剛度;德國蔡司公司研製(zhì)了4軸AS100精(jīng)密(mì)磨床,用於加工自由形成表麵,該機床除了X、Z和C軸外,附加了A軸,用於加工自由表麵時控製砂輪的切削點。

5矽晶(jīng)片加工方法的發展趨(qū)勢

(1)雙麵研(yán)磨和采用杯形砂輪的回轉(zhuǎn)磨削可(kě)進一步提高矽晶片的表麵質量,是未來矽(guī)晶片超 精密加工很有競(jìng)爭力的技術;(2)在磨削過程中,通過控製(zhì)刀具相對於(yú)工件的位置和刀具主軸的自動(dòng)調整來獲得理想的加工表麵,實現以磨代(dài)拋;(3)為進一步提高矽晶片的表麵質(zhì)量,大摩擦係數的化學(xué)機械拋光有可能得到(dào)應(yīng)用;(4)對於大尺(chǐ)寸的矽晶片,如(rú)果利用固定金剛石刀具(jù)進行塑性區域(yù)加工,可提高加工精度(dù),減小亞表麵的損傷,減小拋光量,提高加工效率;(5)用超精密切削代替超精密磨削也是超精密技術發展方向之一。