動(dòng)力電池(chí)作為新能源汽車性能和續航能力的核心,其迭代(dài)升級(jí)在(zài)極大程度上(shàng)依賴於精密零部件關鍵技術(shù)的突(tū)破。

——PME觀(guān)點

動力電池精密零件

市場需求與技術共振

新能源汽車市場持續發熱

帶動電池零件製造技術前行

得益於雙碳政策和新能源汽車銷量的持續攀升,動力電(diàn)池的需求也隨之增加。中國不僅是全球最大的鋰電池(chí)需求和供應市場,而且在產業變革中保持(chí)領先。截至2022年底,中(zhōng)國的動力電池產能約占全球(qiú)的77%,預測到(dào)2030年市(shì)場規模(mó)將達到1584GWh。

中國動力電池市規模及預測(GWh)

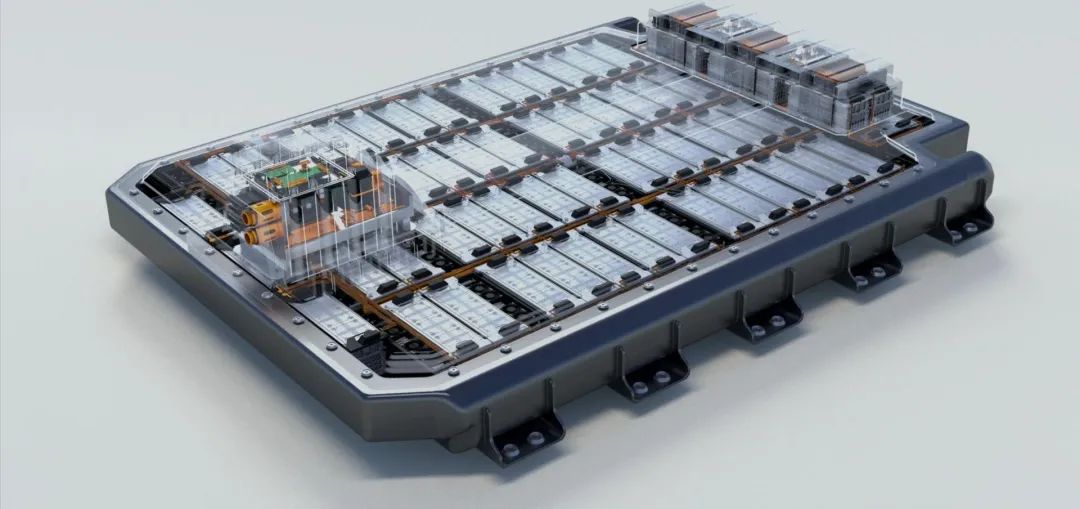

動力電池作(zuò)為新能源汽(qì)車(chē)的能量來源,直接關聯著車輛的(de)續航能力、成本和(hé)駕駛體驗等關鍵性能指標。電池能量密度與功率密度的(de)平衡、製造精度與(yǔ)一致性、使用壽命與(yǔ)穩定性以及安全性都是至關重要的考慮因素(sù)。

在這其中,表麵精密加工技術的作用不容忽視。隨著新能源汽車市場的迅猛(měng)發展,對動力電池的性(xìng)能要(yào)求也在(zài)不斷提升。表麵精密加工技術(shù)正是(shì)在這一背景下應運而起,不(bú)僅能減少材料浪費、提高生產效率,還有助於大幅降低生產成本,從而助(zhù)推整個新能源汽車(chē)行業(yè)的發展。以高精度的設備和工藝為依托,表麵精密加工技術能夠實現對動(dòng)力電池各個組成部(bù)分的精(jīng)確加工,進而(ér)提升電池的整體性能(néng)。從精密磨削、去毛刺打磨(mó)到工業清洗和表麵處理技術,每一步的優化都為電池性能的提升奠定了堅實基礎。

相關政策也在積極鼓勵新能源汽車關鍵部件和技術的開發,強調要(yào)加大對動力電池關鍵技術的攻關力度,以推動行業的持續發展和創新。例如,《關於加強(qiáng)新(xīn)能(néng)源汽車與(yǔ)電網融合互動的實施意(yì)見》和《產業(yè)結構調整指導目錄(2024年本)》等都明確提出了對動力電池技術研發的支持和指導。

高質量的動力電池產品(pǐn)依賴於

先(xiān)進的技術和高效(xiào)的製造流程

毫無疑問,表(biǎo)麵精(jīng)密加工技術便是提升電池零件(jiàn)製造精度的主要手段,更是確保產品一致性的關鍵所在。

在電池生產過程中,長電極片材被(bèi)精確鋸切成單獨的電池單體(tǐ)(電芯(xīn)),保證其尺寸與形狀的精確性;這些單體隨後通過激光焊接技術連接成模組,或者將接線片與匯流排相(xiàng)連,以確保可靠的(de)電氣連接(jiē)和結構完整性;組裝完成後,對背板進行打磨,以去除毛刺和鋒利邊緣(yuán),確保其平滑和(hé)一致性;接下來(lái),工業清洗步驟去除加工過程中可能產生的雜質、塵埃或冷卻劑殘留,保障電池(chí)模組的清潔度和性能。這一流程就包括了材料準備、模組組裝、後(hòu)處(chù)理(去毛刺打磨)、工業清洗等關鍵步(bù)驟。

下麵,通過四(sì)家(jiā)企業的技(jì)術實(shí)例,具體探討一下動力電(diàn)池精密零部件所涉及的表(biǎo)麵精密加工技術,以及它們是如何提升新(xīn)能(néng)源汽車“心髒”的安全(quán)性和精確性(xìng)。

昆山埃(āi)爾賽鋸切設備有(yǒu)限公司

領跑全球高(gāo)端鋸切行業

擁有23項國際專利

昆山埃(āi)爾賽鋸切設備有限公司(RSA)專(zhuān)注於高性能鋸切(qiē)設備的設計、研發和製造,致力於為全球管材和棒材加工領域的高端客戶提供(gòng)全麵的鋸切解決方案及配(pèi)套服務。RSA產品和(hé)服務範圍(wéi)包(bāo)括去毛刺設備、鋸切生產線、智能(néng)鏈接設備以及耗材供應,並提供鋁型(xíng)材去毛(máo)刺機、鋼管下料機、圓(yuán)鋸、毛刷機、鋁合金刮刀、拋(pāo)光設備、切割機、切(qiē)管機及拋光機等(děng)設備。

埃爾賽鋸切可在新能源汽車動力電池的生產製造中,提供精準的金屬鋸切和精細的(de)去毛刺服務。其高性能鋸切中心(xīn)RASACUT SC適用於處(chù)理新(xīn)能源汽車動力電池模塊或組件,確保生產質量和(hé)精度達(dá)到嚴苛的標準。

🔹RASACUT SC

它是一款通用、高精度、高性能的單(dān)切鋸,適用於處理多種尺寸的材料(liào),不僅能在極短的設置時間內實現(xiàn)最大產出(chū),還可用於鋼鐵及數控鋸切,實現三班製作業,因而廣泛(fàn)用於汽車、鋼鐵貿易、家具和腳手架等(děng)領域。

其優勢在(zài)於(yú):應用靈活,適用範圍廣(包括小批量生產(chǎn)或大規模生產);每(měi)小時產量可達3000件,生產效率高;簡化(huà)的設置過(guò)程,縮短操作準備時間;操作流程便捷(jié)友(yǒu)好,控製麵板支持多語言,無(wú)需專門編(biān)程技能。此外,還可利用可調節的進給(gěi)和退(tuì)出速度確(què)保鋸切過程的質量,並通過空氣冷卻係統保持工件的(de)潔淨和完整,提(tí)高鋸片的使(shǐ)用壽命和(hé)切割質(zhì)量(liàng)。

電池激光焊接解決方案

通快(中國)有限公司

全(quán)球領先的機床

和激光技(jì)術方案提供商

通快(中國)有限公司作為工業(yè)生產領域的佼佼者,以其(qí)在機床和激光技術的市場(chǎng)領導地(dì)位及(jí)技(jì)術創新而(ér)著稱。該公司的諸多創新成果影響著各行各業,為機床製(zhì)造、激光技術以及電子領域提供了高效的生(shēng)產(chǎn)解決方(fāng)案。

通(tōng)快激光為新能源汽車製造領域提供全麵解決方案,涵蓋從動力電池、電池托盤到傳動部件、逆變(biàn)器、轉(zhuǎn)換器,以及白車身(shēn)、汽車底盤和電機零部件等多個關鍵環節。

特別是在動力電池這一市場熱點上,通快的專利焊接技術能夠克服傳統(tǒng)電阻焊接、超聲波焊接和電子束焊接等方法在(zài)處理高(gāo)敏感性組件時的難題,確保焊(hàn)接過程的高精度(dù)和可靠性。同時,其激(jī)光解(jiě)決方案在加工精度、性(xìng)能(néng)和可靠性(xìng)方麵具有顯著優勢,能夠對電池托盤進行精準的激(jī)光(guāng)切割、成型和激光焊接等操作,為電池領域的創新應用提供了強有力的支持,並推動綠色(sè)能源及可持續發展。

此外,通快(kuài)還(hái)助力汽車和電池製造商(shāng)實現電動汽車電池組的高效自動化回收,通過對原(yuán)材料的精準分類(lèi)和再利(lì)用,進一步促進資源(yuán)的可持續利用。

🔹TruFiber 6000 S

采用通快的激光器技術,電池單體得以精確(què)連接形成模塊(kuài)或電池組。且在組裝電池組與托盤時,此技術(shù)確保了密封性和碰撞安全性,允許所有內部(bù)構件及(jí)電池外殼以高精度焊接。

新一代TruFiber S係列高功率連續光纖激(jī)光器以其低飛濺焊接、多光路輸出、高穩定性和可靠性等突(tū)出特性(xìng),在新能源鋰(lǐ)電池製造中尤為適用(yòng)。顯著提高了鋰電池的良率和使用(yòng)壽命,助力電池行(háng)業(yè)安全(quán)、提質、增效。

重點一提,TruFiber 6000 S光纖激光器榮獲“榮格技術創新獎”,充分體現其在(zài)激光技(jì)術領域的(de)領先地位和市場認可度。

🔹電池匯(huì)流排(Busbar)焊接

在電池生產過程中,激光技術的應用之一(yī)是焊接電池匯流排(Busbar),即那些連接各個電(diàn)芯的條狀金屬片。通過采(cǎi)用通快的I-PFO 3D智能振(zhèn)鏡係統,Busbar的激光遠程焊接得以實現,並且能對每條焊縫進行精準補償。不僅提升了(le)生產(chǎn)效率,還滿足不(bú)同工裝條件下的生(shēng)產需求,繼而確保高質量的焊接成果。

🔹雙(shuāng)I-PFO飛行焊接

該技術采用行業基準的實(shí)時激光焊接技術,能夠根據外部傳感器的信息靈活調整焊接參數(shù),從而提升焊接精度。相比傳統的靜態焊接方法,該技術可節省大量非加工(gōng)時間,並配備(bèi)多點焊縫(féng)位置補償功能,使得Busbar焊接的整體效率提高30%以上。

傳統靜態焊接(上)通快飛行焊接(下)

電池背板去毛(máo)刺打磨

常州(zhōu)晟驅機(jī)電科技有限公司

專業從(cóng)事(shì)智能

打磨(mó)拋光(guāng)去毛刺設備研製

常州晟驅機電科技有限公司(sī)是一家集研發、生產、銷售、技術谘詢(xún)與工程安裝為一體的綜合性科研企業。多年來專注於金屬與非金屬表麵處理技(jì)術的研發,包括打磨、拋光(guāng)、拉絲和去毛刺(cì)等(děng)。擁有為客戶提供定製化非標自動化專機、生產線(xiàn)的能力,同時提供工程安裝及設備運維服務。憑借強大的技術實力,晟驅能夠根據客戶需(xū)求,量身定製完整的自動化成套解決方案(àn)。

在電池的製造和封裝過(guò)程中,鈑金件充當著電池包結構支撐和(hé)保護材料的關鍵角(jiǎo)色。鈑金件是通(tōng)過加工(gōng)金屬薄板(bǎn),使其變形而製成的(de),具有輕(qīng)質、高強度和良(liáng)好的導(dǎo)電性等特點。不僅構成電池包的外殼,還涉及電池包的(de)散熱、電磁屏蔽以及提高(gāo)結構(gòu)強度等方麵。

背板作為電池模(mó)組(zǔ)的一部分,通常(cháng)就(jiù)由金屬鈑金件製成。現代電動汽車的電池背板(bǎn)設計越來越傾向於模塊化和集成化,要(yào)求鈑金件能夠與冷卻係(xì)統、BMS等其(qí)他組件兼容並易於集成。

去(qù)毛刺打磨處理對於保證這些部件之間的精確配合至關重要,可以避免因尺寸不匹配或表麵粗糙度導致的裝配問題。而且對於采用緊固或焊接等(děng)方式連接的電池模組,打磨後的背板可提供更好的連(lián)接可靠性。此外(wài),去毛刺打磨處理還能防止毛刺(cì)刺穿隔膜等部分導致內部短路,減少因材料缺陷導致的(de)性能下降(jiàng)等問題。

🔹機器(qì)人鈑(bǎn)金件去毛(máo)刺(cì)工作站

該工作站結合了先進機器人技術和專為鈑金件設計的去毛刺打磨工具,具備高(gāo)精度和高效率的處理(lǐ)能力。能夠適應各種大小和形狀的鈑金件,包括新能源汽(qì)車動力電池以及其他材質如鋁合金、不鏽鋼、碳(tàn)鋼的表麵(miàn)精密加工需求。

其去(qù)毛刺工具針對鈑金件特點設計,能有效移除邊緣和表麵(miàn)的毛刺,同時保(bǎo)持材料的強度和結構完整(zhěng)性,有助於提(tí)高電池模組的整體(tǐ)質量和安全性(xìng)。

此外,該工作站具備自動識別工件輪廓和尺(chǐ)寸的功能(néng),能夠自動(dòng)調整工(gōng)具路徑,實現無人(rén)值守的連續作業。通過自動加載和(hé)卸載工件,顯著提(tí)高生產效率並降低人工成本。確保(bǎo)電池背板等鈑金(jīn)件達到高標準,提升塗層、焊接或其他後續加工(gōng)的質量。

鋰電池結構(gòu)件工業(yè)清洗

巴克工業裝備(蘇州)有限公司

讓工業清洗更(gèng)輕鬆

專注超精密零件碳氫清洗

巴克工業裝備(蘇州)有限公司,專注於工業清洗領域的深化發展。主要產品包括全自動超聲波清(qīng)洗線、全自動改性醇清洗機、碳氫清洗機、CNC高壓去毛刺清洗設備以及其他多種工(gōng)業清洗設備,廣泛應(yīng)用於新(xīn)能源/氫能源、航空航天、壓鑄、汽車零部件製造和軌(guǐ)道交通等多個(gè)行業,為客戶提供高質量和高性能的清洗解決方案。

大型動力電池包(bāo)殼體通常采用(yòng)鋁材料(liào),在加工中,會使用高粘度拉伸油以保護工件(jiàn)表(biǎo)麵(miàn)不受損害。然(rán)而,高(gāo)溫加工會導致積碳燒結在工件表麵,增加了清洗(xǐ)的難度。

隨著鋁電池外殼應用越發廣泛,對其精度要求也越來越高,使得清洗工藝變得更加複雜。而且當前,電池殼行業麵臨的主要清洗挑戰包括鋁材(cái)上厚重的拉(lā)伸油汙和(hé)炭黑難以(yǐ)用普通碳氫溶劑清除、傳統的水基清洗工藝(yì)耗水量巨大,同時產生大量汙水排放等。

動力(lì)電池殼

🔹全(quán)自動環保碳氫清(qīng)洗機+碳氫清洗劑

巴克工業提供的全自動環保碳氫清洗機加(jiā)上配套的環保碳氫清洗劑,為電池殼提供高(gāo)效的清洗方案。這一係統利用碳氫化合物優異的(de)溶解(jiě)力,專門針對油脂類汙染物進行清除。

其主要優勢(shì)包括:滿足環保法規要求;達到(dào)高品質標準;確保外(wài)殼無油漬、無炭黑、無黃斑的清潔狀態;表麵張力能夠通過(guò)38#達因筆測試;維持顆粒度在小於(yú)200μm的範圍內。

碳氫清洗劑(jì)是中國目前工業溶劑清洗中較為環保的選擇,並(bìng)在歐、美、日廣泛使用。其具有出色的清洗性能、低蒸(zhēng)發(fā)損失、極低毒性,環保且材料相容性好。適用於五金、電子(zǐ)、半導體、機械、模具、粉末冶金、汽車、電機等行業。

清洗前後對比

更多解決(jué)方案,敬(jìng)請關注(zhù)👇

伴隨新能源汽車的快速發展,動力電池的性能和安全性已成(chéng)為(wéi)行業(yè)焦點。為此PME表麵精密加工博覽會特別組(zǔ)織了一場關(guān)於電池表麵精(jīng)密(mì)加工技(jì)術(shù)的(de)專題線上研討會,共(gòng)同(tóng)探(tàn)討和分享最新的研究成果與應用案例。

誠邀行業專(zhuān)業人士、技術研究者以(yǐ)及感興趣的觀眾注冊參加,共同推動(dòng)新能源汽車動力電池領域的技術進步,為全球的可持續發展(zhǎn)貢獻力量。