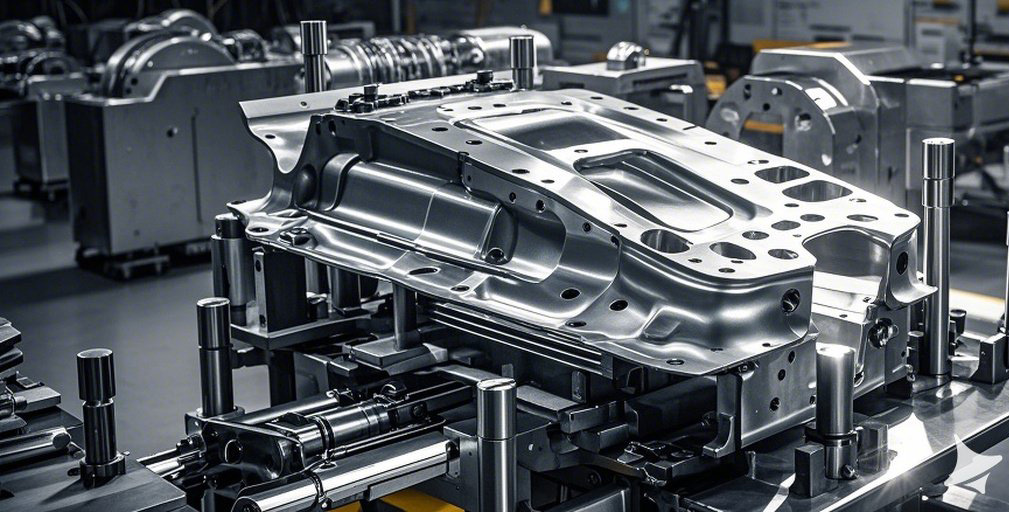

背(bèi)景:某汽車門板模具,材質NAK80,曲麵曲率變化大,要求鏡麵效果。

加工流(liú)程(chéng)及關鍵技術分析

1.工藝設計(jì)階段

材料選擇:模具(jù)基體常用材料為球墨鑄鐵(如GGG70L)或預硬合金鋼(如P20、H13),表麵硬化層通過滲氮(dàn)或塗層(如TD處理)提高耐(nài)磨性(xìng)。

CAM編(biān)程優化:

分型麵處(chù)理(lǐ):采用等殘留高度銑削策略(luè)(如螺旋銑削),避(bì)免接刀(dāo)痕。

刀具路徑規劃:對複雜曲麵(如R角過渡區)使用5軸聯動加工,減少二次裝夾誤差。

切削參數:精加工時采(cǎi)用小切深(0.05-0.1mm)+高轉速(15000-20000rpm)的“高速銑削”策略(luè),降低切(qiē)削力引起的變形(xíng)。

2.加工難點與解決方案

複雜曲麵加工:

問題:車(chē)門(mén)內板模(mó)具存在多段R3-R5過渡(dù)曲麵,易產生(shēng)刀具幹涉。

解決方案:采用球(qiú)頭銑刀(dāo)(D6R3)配合擺線銑削(Trochoidal Milling),刀具傾角控製在5°以內,避免幹涉。

高硬度材料加工:

問題:H13鋼(HRC48-52)精加工(gōng)時刀具磨損(sǔn)快。

解決方案:使用TiAlN塗層刀具+微量潤滑(MQL)技(jì)術,刀具壽命提升40%。

尺寸穩定性控製:

殘餘應力釋放:粗加工後增加振動時效處理(VSR),消除90%以上(shàng)殘餘應力。

溫度補償:加工車間恒溫控製(zhì)在20±1℃,加工過程中每2小時用(yòng)激光幹涉儀(yí)校準機床熱變形。

3.質(zhì)量控製手段

在線檢測:在機測量(OMV)係統實時檢測關鍵型麵,誤差(chà)超0.01mm時自動補償。

終檢流程(chéng):

三坐標測量機(CMM)全尺寸檢測,重點區域(如(rú)搭接麵、定位孔)重複測量3次。

藍光掃(sǎo)描對比設計數(shù)模,生成色差圖(Color Map),偏差(chà)>0.03mm區域需返修。

表麵(miàn)質量驗證:使用便攜式粗(cū)糙(cāo)度儀(如Mitutoyo SJ-410)多點采樣,拋光區域需達到鏡麵效果(Ra≤0.2μm)。

典型案例:某(mǒu)車型引擎(qíng)蓋外板模具加工問題

問題描述:模具在試模階段出現局部拉毛(表麵劃痕),CMM檢測發現R8圓角(jiǎo)區域有+0.05mm凸起。

根因分析:

刀具磨損導致精加工餘量不均。

拋光工序過度修磨圓角區域。

解決(jué)方案:

重新精加工:采用(yòng)全新金剛石塗層刀具,餘量調整為0.08mm(原0.1mm)。

增加電(diàn)解拋(pāo)光(ECM)替代手工拋光,確保R角一致性(xìng)。

結果:模具(jù)通過(guò)驗收,衝壓件合格率從82%提升(shēng)至(zhì)98%。

技術趨勢

智能加工:基於數字(zì)孿生的自適應加工係統,實時調整切削參數。

複合加工:激光熔(róng)覆(LMD)+高速銑削一體化修複模具局部(bù)缺陷。

超精密加工:飛秒激光加工實現納米級表麵粗糙度(Ra≤0.05μm)。

汽車覆蓋件模具精密加工(gōng)需融合高精度設備、先進工藝設計、嚴格質量控製的係統(tǒng)工程思維,同時需緊跟智能化、複合(hé)化加(jiā)工技術發展(zhǎn),以(yǐ)應對新(xīn)能(néng)源汽車對輕量(liàng)化、一體化車身製造的更高要求(qiú)。