20世(shì)紀60年代(dài)為了適應核能、大規(guī)模集成(chéng)電路、激光和航天等尖端技術的需要(yào)而(ér)發展起來的精度極高的(de)一種加工技術。到80年代(dài)初,其最高加工尺寸精(jīng)度已可達10納米(1納米=0.001微米)級,表麵粗糙度達(dá)1納米,加工的最(zuì)小(xiǎo)尺寸達 1微(wēi)米,正在向納米級加工尺寸精度的目標前進。納(nà)米(mǐ)級的超精密加工也稱為納米工藝(yì)(nano-technology) 。超精密加工是處於發展中的跨學科(kē)綜合技術。20 世紀 50 年代至 80 年(nián)代為技術開創期。20 世紀 50 年代末,出於航天、國防等尖端技術發展的需要,美國(guó)率先發展了超精密加工技術,開發了金剛石刀具超精密(mì)切削——單點(diǎn)金剛石切削(Single point diamond turning,SPDT)技術,又稱為“微英寸技術”,用於加工激光核聚(jù)變反射鏡、戰術導(dǎo)彈及(jí)載人(rén)飛船用(yòng)球麵、非(fēi)球麵大型零件等。

南京向日葵视频免费精密科技有限公司

如在(zài)加丁過程(chéng)中對研拋工(gōng)具形狀、工件支撐狀態以及加工參數等進行實(shí)時自適應(yīng)控製(zhì),從而提高了加工精(jīng)度和效率(lǜ),發展成(chéng)為“準確定性”超精密加工技(jì)術,這種方(fāng)式是目前光學元件的主要加工方式,其中典型的準確(què)定性超精密加(jiā)工工藝包括小磨頭拋光、磁流變拋光、氣囊拋光、離子束拋光、應力盤拋光等,這些超精密加丁工藝可以通(tōng)過控製駐留時間、壓力(lì)、工件轉速等參數確定去除函數,預知準確的材料去除量從而(ér)最終控製工件的麵形(見圖1-6(b))。

超(chāo)精密加工(gōng)

與非確定性(xìng)超精密加工技(jì)術相比,準確定(dìng)性超精密加T技術具有以下特點:

①對加工設備精度要求較高:由於加工過程中(zhōng)需要控製加工(gōng)點和丁具的相對位置精度,所以(yǐ)要(yào)求加工設備具有較高的重複定位精度,一般要求在0.01mm左右即可滿足使用(yòng)要求;

②由於(yú)通(tōng)過(guò)理論計算或試驗可以得到加工過程的去除函數,所以(yǐ)較為準確地控(kòng)製每次加工(gōng)的去除量,通過對去(qù)除(chú)函數收斂性的分析仿真可(kě)以大大縮短加(jiā)工周期,這(zhè)樣不僅提(tí)高了加丁精度,同時也縮短了加工效(xiào)率、降低了生產成本;

③可以通過加工設(shè)備複雜的多軸運動控製工具的軌跡,進行包(bāo)括非球麵、自(zì)由曲麵等複雜曲麵超精密加工(gōng)。

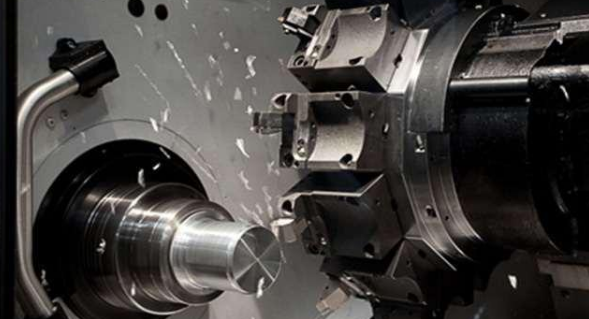

超精密(mì)切削加工

主(zhǔ)要有超精密車削、鏡麵磨削和研磨等。在超精密車床上用經過精細研磨的單晶金剛石(shí)車刀進行微量(liàng)車削,切削厚度僅1微米左右,常用於(yú)加工有色金屬(shǔ)材料的球麵、非球麵和平(píng)麵的反射鏡等高精度、表麵高度光潔的零件。例如加工核聚變裝置用的直(zhí)徑為800毫米的非球麵反射鏡,最高精度可達0.1微(wēi)米(mǐ),表麵(miàn)粗糙度為Rz0.05微米。

超精密特種加工(gōng)

加工精度以納米,甚至最終(zhōng)以原子(zǐ)單位(原(yuán)子晶格距離為0.1~0.2納米)為目標時,切削加工方法已不能適應,需要借助特種加工(gōng)的方法,即應用(yòng)化學能、電化學能(néng)、熱能或電能等,使這些能量超越原(yuán)子(zǐ)間的結合能,從而去除工件表麵的部分原子間的附(fù)著、結合或晶格變形,以達到超(chāo)精密加工的目的。屬於這類加工的有機械化學拋光、離子濺射和離子注入、電(diàn)子(zǐ)束曝射、激光束加工、金屬蒸鍍和分子束外延等(děng)。這些方法的特點是對表麵(miàn)層物質(zhì)去除或添加的量可以作極細微的控製。但是要獲得超精(jīng)密的加工精度,仍有賴於(yú)精密的加工設備和精確的控製係統,並采用超(chāo)精密掩膜作中介物。例如超大(dà)規(guī)模集成電路的(de)製版就是采用電子束對掩膜上的光致抗蝕劑(jì)(見光刻)進行曝射,使光致抗(kàng)蝕劑的原子在電子撞擊下直接聚合(或分解(jiě)),再用顯影劑把聚合過的或(huò)未聚合過的部分溶解掉,製成掩膜。電子束曝射製(zhì)版需要采用工作台定位精度高達±0.01微米的超精密加工設備。